دستگاه سی ان سی cnc چیست + قیمت قسطی انواع CNC

دستگاه سی ان سی cnc چیست؟

دستگاه CNC یا “کنترل عددی کامپیوتری” (Computer Numerical Control) به تکنولوژیای گفته میشود که برای خودکارسازی کنترل ماشینآلات صنعتی به کار میرود. در سیستم CNC، دستورات از طریق کامپیوتر به ماشینها داده میشود تا با دقت بالا و بدون دخالت مستقیم انسان عملیات مختلف مانند برش، حکاکی، تراشکاری و سوراخکاری را انجام دهند. این ماشینآلات شامل دستگاههای تراش، فرز، برش لیزری، واترجت، و حتی چاپگرهای سهبعدی هستند.

در این فرآیند ابتدا طراحی قطعه مورد نظر با استفاده از نرمافزارهای CAD (طراحی به کمک کامپیوتر) انجام میشود. سپس نرمافزار CAM (تولید به کمک کامپیوتر) طراحی را به کدهای قابل فهم برای دستگاه (معمولاً G-code) تبدیل میکند. این کدها به ماشین CNC منتقل میشوند و دستگاه به طور خودکار عملیات را انجام میدهد.

کنترلر CNC نقش مغز سیستم را ایفا کرده و دستورات برنامه ریزیشده را تفسیر میکند، تا ابزارهای ماشین بهصورت دقیق و هماهنگ حرکت کنند. این تکنولوژی باعث افزایش دقت، سرعت تولید و کاهش خطاهای انسانی در تولید قطعات پیچیده شده است. به دلیل توانایی تولید در مقیاس بزرگ و با کیفیت بالا، CNC در صنایع مختلفی از جمله خودروسازی، هوافضا، و الکترونیک کاربرد فراوان دارد.

این سیستم جایگزین روشهای سنتی دستی شده و باعث افزایش کارایی و دقت در تولیدات صنعتی شده است.

تاریخچه دستگاه سی ان سی (CNC)

۱. پیشینه اولیه: کنترل عددی (NC)

در اوایل قرن بیستم، نیاز به تولید دقیق و سریع در صنعت افزایش یافت. در دهه ۱۹۴۰ و در طی جنگ جهانی دوم، تقاضای بالایی برای قطعات پیچیده هواپیما و ابزارهای دقیق به وجود آمد. در این زمان، کنترل عددی (NC) برای اولین بار معرفی شد. سیستم NC به کمک نوارهای پانچ شده، اطلاعات مختصات را برای کنترل حرکت ابزارها به ماشینها ارسال میکرد. این سیستمها به کاربر امکان میدادند تا ماشینها را با استفاده از دستورات عددی برنامهریزی کنند و مسیرهای خاصی را برای تولید قطعات تعیین کنند.

پیدایش سی ان سی: دهه ۱۹۵۰

با پیشرفت تکنولوژی، کامپیوترها به سیستمهای کنترل اضافه شدند و سیستمهای سی ان سی به وجود آمدند. در دهه ۱۹۵۰، اولین دستگاه سی ان سی توسط جان پارسونز در همکاری با مؤسسه MIT توسعه یافت. پارسونز که به دنبال روشهای بهتری برای تولید دقیقتر قطعات هواپیمایی بود، توانست ایدهای را برای استفاده از کامپیوترها برای کنترل حرکات ماشینآلات توسعه دهد. این ماشینها از برنامههای کامپیوتری برای کنترل دقیقتر حرکات ابزارها و تولید قطعات استفاده میکردند.

۳. توسعه و تجاریسازی: دهه ۱۹۶۰ و ۱۹۷۰

در دهههای ۱۹۶۰ و ۱۹۷۰، دستگاههای سیانسی به طور گستردهای بهکار گرفته شدند و تکنولوژیهای جدیدی مانند موتورهای سرو و ابزارهای چند محوره به سیستمها اضافه شدند. این تحولات منجر به افزایش دقت، سرعت و کارآیی ماشینآلات شد. بسیاری از کارخانهها شروع به استفاده از این تکنولوژی کردند و دستگاههای سیانسی جایگزین روشهای قدیمیتر تولید شدند.

۴. تحول دیجیتال: دهه ۱۹۸۰ و ۱۹۹۰

با ورود میکروپروسسورها و کامپیوترهای قدرتمندتر، دستگاه های سی ان سی با سیستمهای CAD/CAM (طراحی به کمک کامپیوتر/تولید به کمک کامپیوتر) ادغام شدند. این تحول به کاربران امکان طراحی دقیقتر قطعات در نرمافزارها و ارسال مستقیم برنامههای تولید به دستگاه سیانسی را میداد. همچنین، ماشینهای چندمحوره پیچیدهتر و رباتهای صنعتی نیز در این دوره معرفی شدند.

۵. سیانسی در عصر جدید: دهه ۲۰۰۰ به بعد

از دهه ۲۰۰۰ به بعد، دستگاههای سیانسی به تدریج هوشمندتر و دقیقتر شدند. با استفاده از تکنولوژیهای نوین مانند اینترنت اشیاء (IoT)، دستگاهها به شبکههای هوشمند متصل شدند و امکان پایش و کنترل از راه دور فراهم شد. دستگاههای سی ان سی همچنین با الگوریتمهای هوش مصنوعی و یادگیری ماشین یکپارچه شدند که منجر به افزایش بازدهی و کاهش خطا در فرآیند تولید شد.

نحوه عملکرد دستگاه سی ان سی

دستگاههای CNC بهطور خودکار فرآیندهای حکاکی و برش را با استفاده از برنامهنویسی G-code انجام میدهند که در این خصوص مقاله ای برای اموزش جی کد نویسی برای شما اماده کرده ایم. این دستگاه ها تنها با وارد کردن کد و ایجاد برنامهای مناسب به عملیات ماشینکاری میپردازند. G-code در این دستگاهها وظیفه کنترل عملکردهای مختلفی همچون هماهنگی اجزا، سرعت دستگاه و طراحی برشکاری را بر عهده دارد، به همین دلیل این زبان بهعنوان یکی از کدهای پیچیده در ماشینآلات صنعتی شناخته میشود.

برنامهنویسی دستگاههای CNC یک فرآیند تخصصی است. زمانی که کد G به دستگاه منتقل میشود، اکثر فعالیتهای برش به صورت خودکار انجام میگیرد و نیازی به دخالت اپراتورها نیست.

مراحل برنامهنویسی دستگاههای CNC شامل موارد زیر است:

- ابتدا طراحی مورد نظر برای برش یا حکاکی با استفاده از نرمافزارهای کامپیوتری انجام میشود و سپس به G-code ترجمه میگردد.

- اپراتور کد ترجمه شده را به دستگاه CNC وارد کرده و برای اطمینان از صحت کد، یک آزمایش روی متریال انجام میدهد.

- اگر برنامهنویسی بدون خطا باشد، طرح نهایی بر روی متریال اجرا میشود؛ در غیر این صورت، اپراتور برای رفع مشکل تلاش کرده و دستگاه دوباره تست میشود.

در واقع، دستگاههای CNC به طور مشابه با روباتها عمل کرده و طرحهای سهبعدی را با دقت و ظرافت بالا روی متریال پیادهسازی میکنند.

این دستگاهها نیز مانند سایر ماشین آلات صنعتی از اجزای مختلفی تشکیل شدهاند. برای کار با دستگاه، پس از وارد کردن G-code به نرمافزار، برنامههای لازم از طریق صفحه کنترل مشخص میشود و با روشن شدن دستگاه، اسپیندل شروع به حرکت کرده و بر اساس نوع متریال (فلزی یا چوبی) به عملیات ماشینکاری میپردازد.

دستگاه های CNC: اتوماسیون و ظرافت در دنیای صنعتی

دوره، صنعت تحولات چشمگیری است که به واسطه نوآوری و بهکارگیری فناوریهای پیشرفته دیجیتال میخورد. در این میان، دستگاههای CNC جایگاهی ویژه یافتهاند و به عنوان ابزار کارآمد و دقیق در اختیار صنعتگران قرار گرفتهاند.

مزایای استفاده از دستگاه سی ان سی

استفاده از دستگاههای سی ان سی، مزایای متعددی را به همراه دارد که از جمله میتوان به موارد زیر اشاره کرد:

دقت و ظرافت بینظیر: این دستگاهها قادرند با دقت و ظرافتی خارقالعاده، عملیات ماشینکاری را انجام دهند که دستیابی به آن با روشهای سنتی عملاً غیرممکن یا بسیار دشوار است.

سرعت عمل بالا: سی ان سی با حذف دخالت مستقیم اپراتور در فرآیند و اتوماسیون کامل مراحل، سرعت تولید را به طور قابل توجهی افزایش میدهد.

کاهش ضایعات: دقت بالای دستگاههای سی ان سی، به حداقل رساندن ضایعات مواد اولیه را به ارمغان میآورد و از این حیث، مقرون به صرفه بودن فرآیند تولید را ارتقا میدهد.

ایمنی بیشتر: استفاده از سی ان سی، خطرات ناشی از کار با ابزار و ماشینآلات را به طور چشمگیری کاهش میدهد و محیطی امنتر برای اپراتورها فراهم میآورد.

قابلیت تولید انبوه: با اتکا به سی ان سی، میتوان قطعات را با کیفیت یکسان و در تیراژ بالا تولید نمود که این امر در صنایع مختلف، از جمله تولید لوازم خانگی، تجهیزات پزشکی و قطعات خودرو، حائز اهمیت است.

کاربردهای متنوع سی ان سی (CNC) در صنایع مختلف

دستگاههای سی ان سی (CNC) کاربردهای بسیار گستردهای در صنایع مختلف دارند. در اینجا به طور خلاصه به برخی از مهمترین کاربردها اشاره میکنم:

| صنعت | کاربرد دستگاه CNC |

|---|---|

| صنعت خودروسازی | تولید قطعات موتور، ساخت چرخدندهها، دیسکهای ترمز، شاسی خودرو، قالبسازی برای بدنه خودرو. |

| صنعت هوافضا | تولید قطعات دقیق برای موتورهای جت، ساخت قطعات بدنه هواپیما، تولید پرههای توربین و تجهیزات مرتبط. |

| صنعت پزشکی | ساخت پروتز، ایمپلنتهای دندان، ابزارهای جراحی، و قطعات دقیق برای تجهیزات پزشکی. |

| صنعت الکترونیک | تولید مدارهای چاپی (PCB)، قطعات نیمهرسانا، و قطعات کوچک و پیچیده برای دستگاههای الکترونیکی. |

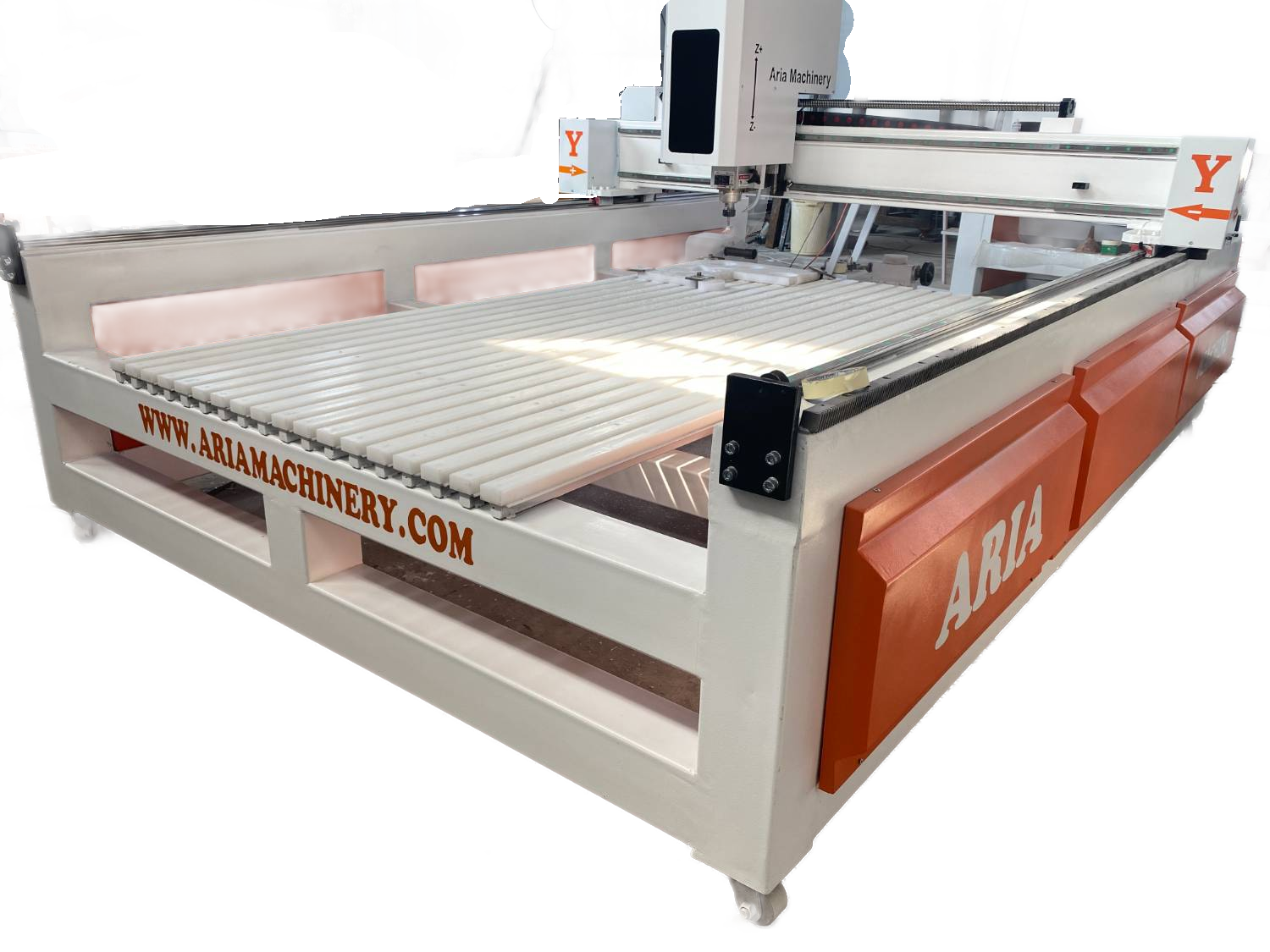

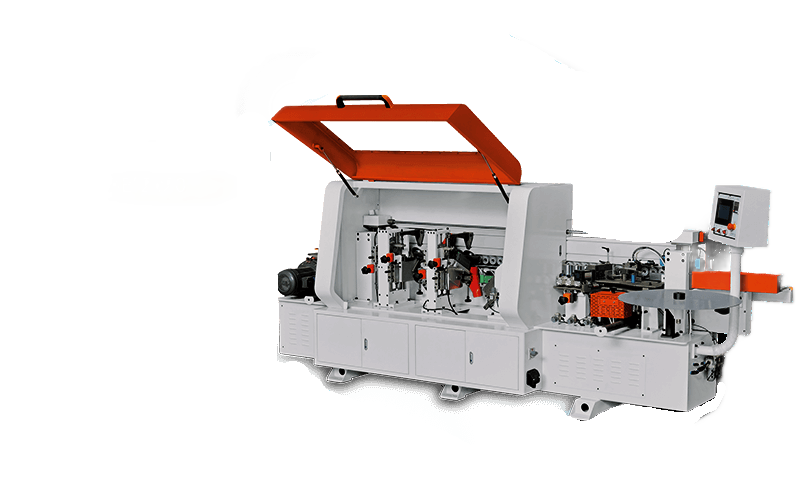

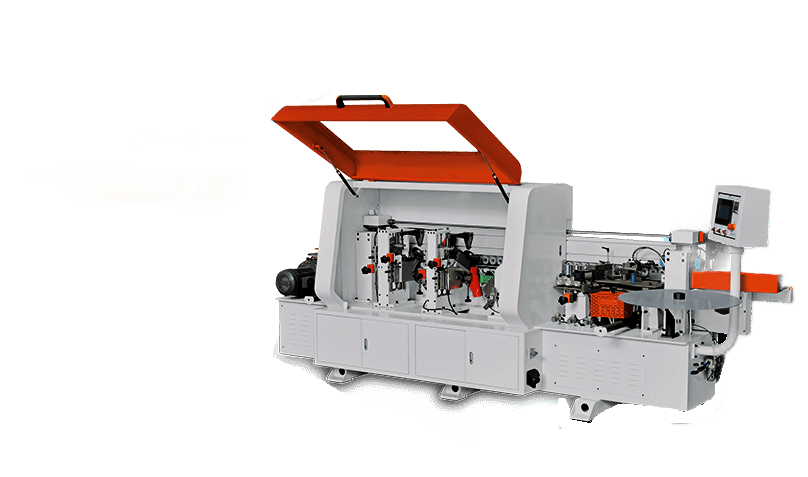

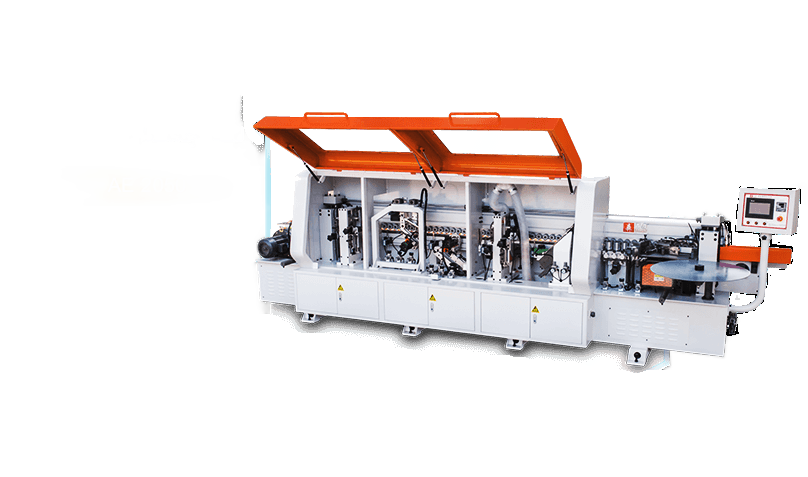

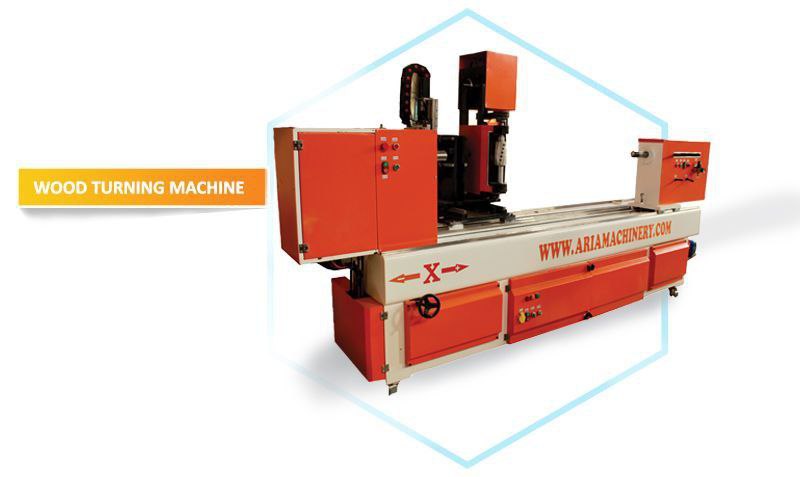

| صنعت چوب و مبلمان | ساخت کابینت، حکاکی روی چوب، برش قطعات دقیق برای مبلمان و طراحیهای تزئینی. |

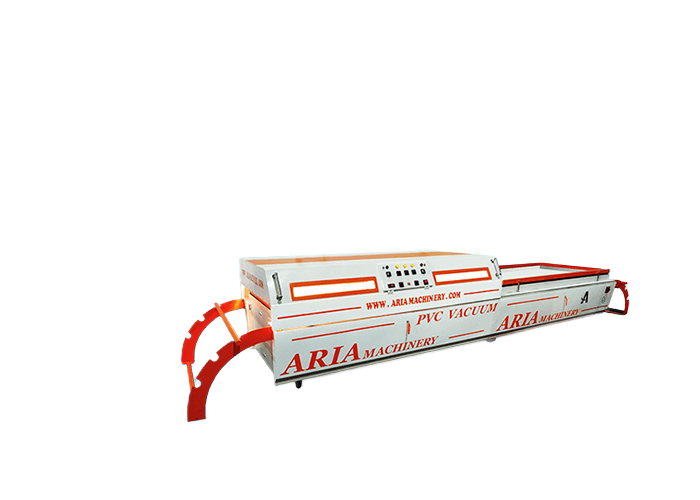

| صنعت قالبسازی | ساخت قالبهای تزریق پلاستیک، ریختهگری فلزات، و قالبهای مخصوص برای تولید انبوه. |

| صنعت جواهرسازی | حکاکی روی جواهرات، برش سنگهای قیمتی، ساخت قالب برای ریختهگری طلا و نقره. |

| صنعت دریایی | تولید پروانه کشتی، قطعات موتور دریایی، و تجهیزات خاص مورد استفاده در قایقها و کشتیها. |

| صنعت ساختمان | ساخت پنلهای معماری، برش سنگهای تزئینی، و ساخت ابزارهای دقیق برای نمای ساختمان. |

| صنعت دفاعی | تولید قطعات تسلیحات، تجهیزات نظامی، و قطعات دقیق برای هواپیماها و خودروهای نظامی. |

| هنر و طراحی | حکاکی روی فلزات، چوب، و پلاستیک برای آثار هنری و دکوراسیون. |

| صنعت نساجی | تولید قطعات ماشینآلات نساجی و تجهیزات مورد استفاده در تولید پارچه و پوشاک. |

| صنعت انرژی | ساخت قطعات نیروگاههای بادی و توربینها، تجهیزات خورشیدی و قطعات دقیق برای صنایع نفت و گاز. |

| تولید عمومی | برش و حکاکی روی فلزات، پلاستیکها، و مواد ترکیبی برای تولید قطعات عمومی صنعتی و خانگی. |

علاوه بر موارد ذکر شده، دستگاههای سی ان سی در بسیاری از صنایع دیگر نیز کاربرد دارند. به طور کلی، هر جایی که نیاز به تولید قطعات با دقت و ظرافت بالا باشد، میتوان از این دستگاهها استفاده کرد.

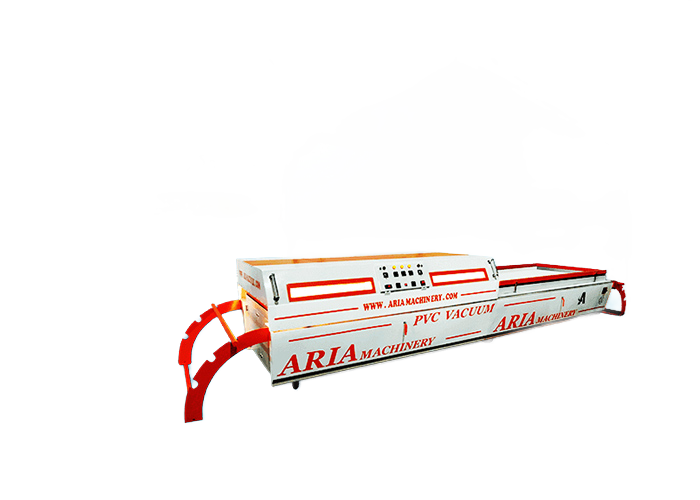

انواع سی ان سی ( CNC)برای نیازهای گوناگون

با توجه به انواع نیازهای طراحی در صنایع مختلف، انواع مختلف دستگاههای CNC تولید شدهاند.از جمله رایجترین انواع این دستگاهها میتوان به دستگاه سی ان سی فرز ، تراش CNC، مخرطهکاری CNC، سی ان سی لیزر و ز اشاره کرد. هر کدام از این دستگاهها با توجه به ویژگیها و قابلیتهای خود، برای انجام وظایف خود به کار میروند.

انواع دستگاه های سی ان سی (cnc)

دستگاههای CNC به عنوان ابزارهای قدرتمند و انعطافپذیر در عرصه تولید، نقشی کلیدی ایفا میکنند. این دستگاهها با بهرهگیری از هوش مصنوعی و کنترل عددی، قادر به انجام طیف گستردهای از عملیات بر روی انواع مواد، از جمله فلزات، پلاستیک، چوب، شیشه و سنگ هستند.

میتوان انواع مختلفی از دستگاههای CNC را بر اساس نوع عملکرد و کاربردشان دستهبندی کرد.

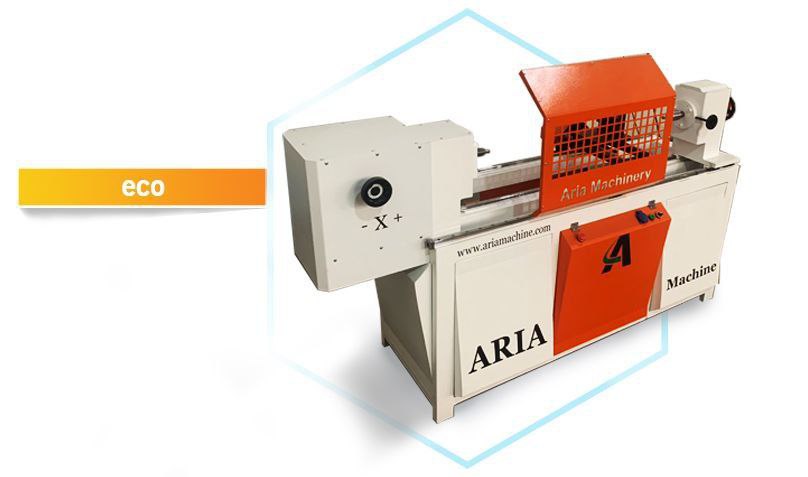

- CNC تراش: این نوع دستگاه برای تراشیدن و شکلدهی قطعات به صورت استوانهای یا مخروطی به کار میرود و از دقت و ظرافت بالایی برخوردار است.

- CNC فرز: دستگاههای فرز CNC برای انجام عملیات فرزکاری، حکاکی و سوراخکاری روی سطوح مختلف ایده آل هستند و در تولید قطعات پیچیده و سهبعدی کاربرد فراوانی دارند.

- CNC لیزر: با استفاده از فناوری لیزر، دستگاههای CNC لیزر قادر به برش، حکاکی و علامتگذاری با دقت و ظرافت بسیار بالا بر روی طیف گستردهای از مواد هستند.

- برش واترجت: این نوع دستگاه از جت آب با فشار بسیار بالا برای برش مواد سخت و ضخیم، مانند فلزات و سنگها استفاده میکند و در صنایع مختلف از جمله عمران، خودروسازی و هوانوردی کاربرد دارد.

- وایرکات: دستگاههای وایرکات با استفاده از سیم نازک و باریک و جرقههای الکتریکی، قادر به برش دقیق و ظریف طرحهای پیچیده بر روی فلزات هادی هستند.

انتخاب نوع مناسب دستگاه CNC به نیاز و کاربرد مورد نظر کاربر بستگی دارد. تنوع و کارایی این دستگاهها، آنها را به ابزاری ارزشمند در صنایع مختلف از جمله قالبسازی، قطعهسازی و ماکتسازی تبدیل کرده است.

علاوه بر موارد ذکر شده، دستگاههای CNC میتوانند در مقیاسهای مختلف، از مدلهای کوچک رومیزی تا نمونههای سی ان سی صنعتی بزرگ، ارائه شوند. این تنوع، امکان استفاده از این دستگاهها را در سطوح مختلف، از کارگاههای کوچک تا کارخانههای بزرگ، فراهم میکند.

در نهایت، دستگاههای CNC با مزایای متعددی از جمله دقت بالا، سرعت عمل، قابلیت انعطافپذیری و تولید با کیفیت، نقش بسزایی در ارتقای سطح تولید و نوآوری در صنایع مختلف ایفا میکنند.

فاکتور های مهم در خرید ماشین سی ان سی (cnc)

انتخاب نوع، جنس و اندازه مناسب، کلید دسته بندی به نتایج مطلوب در هر فرآیند تولیدی است.

موتور های دستگاه سی ان سی

دستگاههای CNC از دو نوع موتور اصلی برای حرکات خود استفاده میکنند: سروو موتور و استپ موتور.

1. سروو موتور

سروو موتور یک موتور الکتریکی است که برای استفاده در سیستمهای کنترل فیدبک طراحی شده است. این سیستم با نظارت بر اجرای دستورات، از وقوع خطا جلوگیری کرده و ارتباط دو طرفهای بین کامپیوتر و قطعات دستگاه ایجاد میکند. این ویژگی به سروو موتور این امکان را میدهد که دستورات حرکتی را با دقت و سرعت بالا اجرا کند.

2. استپ موتور

استپ موتور یا موتور پلهای، حرکت دورانی را به حرکات کوچک و مساوی تقسیم میکند و به صورت گام به گام عمل میکند. این موتورها بدون نیاز به سیستم فیدبک کار میکنند و معمولاً برای کاربردهای سادهتر و دقیقتر استفاده میشوند.

3. اسپیندل

اسپیندل یک موتور الکتریکی است که وظیفه ایجاد حرکت چرخشی و نگهداشتن ابزار را بر عهده دارد. این موتورها به سرعت گرم میشوند و برای خنک کردن آنها از سیستمهای آبخنک و هواخنک استفاده میشود. سرعت حرکت این موتور به کمک اینورتر کنترل میشود و انواع آن به دو دسته تول چنج (تعویض اتوماتیک ابزار) و دستی تقسیم میشوند.

4. ریل و واگن (لینیرگاید)

ریل و واگن برای ایجاد حرکت خطی در دستگاه CNC استفاده میشود. این مکانیزم باید بر روی سطحی کاملاً صاف قرار گیرد تا از استهلاک سریع جلوگیری شود.

5. سیستم حرکتی

موتورها حرکت چرخشی تولید میکنند و برای تبدیل این حرکت به حرکت خطی از اجزای مختلفی مانند بال اسکرو، تسمه تایم و چرخ دنده استفاده میشود.

- بال اسکرو: این سیستم به تبدیل حرکت چرخشی به حرکت خطی کمک میکند و با کاهش اصطکاک، حرکات دقیقی را فراهم میآورد.

- تسمه تایم: برای انتقال قدرت بین دو پولی استفاده میشود و بیشتر در دستگاههای سبک کاربرد دارد، اما ممکن است پس از مدتی دچار کشیدگی شود.

- چرخ دنده شانهای: بهترین گزینه برای دستگاههای CNC چوبی است، زیرا به گرد و غبار حساس نیست و در محیطهای کاری پر از براده موثرتر عمل میکند.

این موتورها و سیستمهای حرکتی هر یک نقش مهمی در بهبود دقت و کارایی دستگاههای CNC ایفا میکنند.

سیستم حرکتی دستگاه سی ان سی

در این بخش از مقاله، به بررسی فاکتورهای مهم هنگام خرید دستگاه CNC مناسب خواهیم پرداخت. در هنگام انتخاب دستگاه CNC، توجه به نکات زیر ضروری است:

1. دسترسی به قطعات یدکی

هنگام خرید دستگاه CNC، اطمینان حاصل کنید که قطعات یدکی آن در دسترس باشد. این موضوع به شما کمک میکند تا در صورت خرابی دستگاه، فرآیند تولید شما متوقف نشود و بتوانید بهسرعت تعمیرات لازم را انجام دهید.

2. سرعت عملکرد

سرعت دستگاه CNC به میزان عملکرد محورهای آن اشاره دارد. هنگام خرید، باید مطمئن شوید که سرعت دستگاه با نوع تولید شما سازگاری دارد و میتواند نیازهای شما را برآورده کند.

3. اندازه و وزن دستگاه

اندازه و وزن دستگاه CNC نیز از موارد مهمی است که باید در نظر بگیرید. دستگاه انتخابی باید با فضایی که برای نگهداری و استفاده از آن در نظر دارید، همخوانی داشته باشد تا بتوانید به راحتی از آن استفاده کنید.

4. دقت دستگاه

دقت یکی از عوامل حیاتی در کیفیت تولیدات دستگاههای CNC است. بنابراین، هنگام خرید، به دقت دستگاه و قابلیتهای آن توجه ویژهای داشته باشید.

5. ارزیابی پروژه

اگر تصمیم به سرمایهگذاری برای خرید دستگاه CNC دارید، ابتدا پروژه و نیازهای خود را به دقت بررسی کنید. این دستگاهها معمولاً هزینه بر هستند، بنابراین لازم است محل کار و نوع تولیدات خود را بهخوبی مد نظر قرار دهید.

6. سطح ولتاژ

در زمان خرید دستگاههای فرز CNC، حتماً سطح ولتاژ دستگاه را بررسی کنید تا اطمینان حاصل کنید که با نیازهای برق محل کار شما سازگار است.

7. سیستم خنککننده

سیستم خنککننده در دستگاههای CNC از جمله بخشهای حیاتی و مهم محسوب میشود. در انتخاب دستگاه فرز CNC، با فروشنده درباره سیستم خنککننده مشورت کنید و از کیفیت آن اطمینان حاصل نمایید.

8. نوع موتور

دستگاههای CNC با توجه به نوع، برند و مدل، دارای موتورها و تکنولوژیهای مختلفی هستند. هرچه موتور دستگاه کیفیت و قدرت بیشتری داشته باشد، به تبع آن دقت و سرعت عملکرد دستگاه نیز افزایش مییابد.

با در نظر گرفتن این فاکتورها میتوانید دستگاه CNC مناسبی را انتخاب کرده و از کارایی و بهرهوری بهتری برخوردار شوید.

طریقه کار کردن ماشین سی ان سی

مقایسه CNC با دستگاه برش CNC

در نگاه اول، ممکن است این موضوع کمی گیجکننده به نظر برسد؛ اما این یک سوء تفاهم رایج است که ریشه در نامگذاری و کاربردهای این دستگاهها دارد.

به زبان ساده، CNC به سیستمی گفته میشود که با استفاده از کدهای عددی، ابزارهای ماشینی را کنترل میکند تا عملیاتهای مختلفی مانند برش، حفاری، سوراخکاری و… را روی مواد مختلف انجام دهد.

این سیستمها از یک کامپیوتر برای پردازش اطلاعات و ارسال دستورات به ابزارهای ماشینی استفاده میکنند.

CNC یک فناوری کنترل است و به تنهایی یک دستگاه فیزیکی نیست.

از طرفی دستگاه برش CNC نوع خاصی از دستگاه ماشینی است که از فناوری CNC برای برش مواد استفاده میکند.

این دستگاهها با استفاده از ابزارهای برش مختلف قادر به برش دادن انواع مواد مانند فلز، چوب، پلاستیک و… هستند.

دستگاه برش CNC یک دستگاه فیزیکی است که از فناوری CNC برای انجام عملیات برش بهره میبرد.

پس می توان به طور خلاصه اشاره کرد که:

- CNC یک فناوری کنترل است در حالی که دستگاه برش CNC یک دستگاه فیزیکی است که از این فناوری استفاده میکند.

- میتوان گفت که دستگاه برش CNC زیرمجموعهای از دستگاههای CNC است.

- به عنوان مثال، یک دستگاه فرز CNC نیز از فناوری CNC استفاده میکند اما برای عملیات فرزکاری به کار میرود.

تفاوت بین ماشین های CNC و ماشینهای سنتی

پیشرفت تکنولوژی و ورود کنترلهای دیجیتالی، صنعت تولید را دگرگون کرده است. دستگاههای CNC بهعنوان یکی از نوآوریهای بزرگ در این حوزه، توانستهاند سرعت، دقت و تکرارپذیری بالایی را به ارمغان بیاورند که پیش از آن با ماشینهای سنتی بهسختی قابل دستیابی بود. این دستگاهها نهتنها باعث افزایش بهرهوری شدهاند، بلکه امکان تولید پیچیدهترین قطعات را با کیفیتی یکنواخت فراهم میکنند.

با این حال، ماشینهای سنتی همچنان در برخی کاربردها جایگاه خود را حفظ کردهاند و به دلیل سادگی و قیمت پایینتر، در پروژههای خاص و سفارشیسازیهای کوچک بهکار گرفته میشوند. در این بخش، به بررسی دقیق تفاوتها، مزایا و معایب هر دو نوع ماشین پرداخته میشود تا بتوانید بر اساس نیازهای خاص خود انتخاب بهتری داشته باشید.

- دقت و تکرارپذیری

دستگاههای CNC به دلیل کنترل دیجیتالی خود، دقت بالایی در پردازش مواد دارند و امکان تکرارپذیری دقیق را فراهم میکنند. این دستگاهها به کمک کدهای برنامهریزی شده، قابلیت تولید قطعات مشابه با کمترین خطا را دارند. در مقابل، ماشینهای سنتی به تجربه و مهارت کاربر وابستهاند و احتمال بروز خطا در کارهای پیچیده یا با دقت بالا بیشتر است.

- کنترل و اتوماسیون

یکی از ویژگیهای برجستهی دستگاههای CNC اتوماسیون بالای آنهاست. این دستگاهها نیاز به مداخله مستقیم کاربر در حین انجام کار را به حداقل میرسانند و پس از برنامهریزی اولیه میتوانند بهصورت خودکار عملیات را انجام دهند. اما ماشینهای سنتی نیازمند نظارت و کنترل مداوم اپراتور هستند و انجام مراحل کار بهصورت دستی انجام میشود.

- سرعت و کارایی

دستگاههای CNC اغلب با سرعت بیشتری نسبت به ماشینهای سنتی کار میکنند و در نتیجه میتوانند در زمان کوتاهتری حجم بیشتری از قطعات را تولید کنند. این ویژگی باعث میشود که دستگاههای CNC برای تولیدات انبوه بسیار مناسبتر باشند. اما ماشینهای سنتی برای پروژههای کوچکتر یا تولیدات خاص و سفارشی بیشتر استفاده میشوند.

- هزینهها

هزینهی اولیه دستگاههای CNC به دلیل فناوریهای پیشرفته و نیاز به نرمافزارهای خاص بیشتر از ماشینهای سنتی است. اما در طولانیمدت به دلیل کاهش هزینههای نیروی کار و افزایش بهرهوری، ممکن است هزینه کلی کمتری داشته باشند. ماشینهای سنتی ارزانتر هستند ولی هزینه نیروی انسانی و زمان انجام کار در آنها بیشتر است.

5.انعطافپذیری و قابلیت پردازش

دستگاههای CNC میتوانند با تغییر برنامه و کدهای ورودی، بهراحتی انواع مختلفی از قطعات را تولید کنند. در صورتی که ماشینهای سنتی برای انجام فرآیندهای متفاوت نیاز به تغییر ابزار یا حتی تنظیمات دستی بیشتری دارند، که زمان و هزینه را افزایش میدهد.

6.نیاز به مهارت و آموزش

کار با دستگاههای CNC نیازمند دانش برنامهنویسی و مهارت کار با نرمافزارهای طراحی است، ولی وقتی کاربر به این مهارتها مسلط شود، کنترل دستگاه بسیار آسانتر خواهد بود. در مقابل، ماشینهای سنتی بیشتر به تجربه عملی و مهارت کاربر در کنترل دقیق ابزارها و مواد متکی هستند.

7.امنیت و ایمنی

دستگاههای CNC به دلیل داشتن سیستمهای اتوماسیون و محافظهای ایمنی، نسبت به ماشینهای سنتی امنیت بیشتری دارند و احتمال آسیب به کاربر کمتر است. ماشینهای سنتی به دلیل نیاز به کار مستقیم اپراتور، ریسکهای ایمنی بیشتری دارند و احتمال آسیبدیدگی در حین کار بیشتر است.

جمعبندی

تفاوتهای بین دستگاههای CNC و ماشینهای سنتی نشان میدهد که هرکدام مناسب کاربردهای خاصی هستند؛ دستگاههای CNC برای تولیدات انبوه و پیچیده با نیاز به دقت بالا مناسباند، در حالی که ماشینهای سنتی بیشتر برای تولیدات سفارشی و پروژههای خاص بهکار میروند.

سوالات متداول

- دستگاه CNC چیست و چگونه کار میکند؟

دستگاه CNC یا کنترل عددی کامپیوتری، دستگاهی است که به کمک برنامهریزی کامپیوتری و دستورات عددی، حرکات و عملکردهای مختلفی مانند برش، حکاکی و تراش را انجام میدهد. این دستگاهها با استفاده از دستوراتی مانند جیکد، موقعیت و سرعت حرکت ابزار را تعیین میکنند و به دقت بالا و کاهش خطاهای انسانی کمک میکنند. - دستگاه CNC در چه صنایعی استفاده میشود؟

دستگاههای CNC در صنایع مختلفی کاربرد دارند. از جمله این صنایع میتوان به چوب، فلز، فوم، سنگ، و حتی پزشکی اشاره کرد. در صنعت چوب، این دستگاهها برای ساخت مبلمان، دکوراسیون و تبلیغات استفاده میشوند. در صنعت فلز، CNC برای برش و حکاکی روی ورقهای فلزی و ساخت قطعات صنعتی کاربرد دارد. - چه تفاوتی بین CNC خراطی و CNC برش وجود دارد؟

دستگاههای CNC خراطی عمدتاً برای تراش و ایجاد اشکال سهبعدی روی مواد به کار میروند، در حالی که دستگاههای CNC برش برای برش دقیق و مستقیم مواد در ابعاد مختلف طراحی شدهاند. CNC خراطی در صنایع هنری و دکوراسیون استفاده میشود، در حالی که CNC برش برای ساخت قطعات صنعتی و تبلیغاتی کاربرد دارد. -

- چگونه میتوان یک دستگاه CNC مناسب انتخاب کرد؟

انتخاب دستگاه CNC به نوع مواد، بودجه و کاربرد مورد نظر بستگی دارد. برای مثال، اگر برای کارهای خراطی روی چوب نیاز دارید، باید به دنبال CNC چوب با دقت بالا باشید. همچنین، توجه به نوع موتورها، قدرت دستگاه و امکانات نرمافزاری آن نیز از فاکتورهای مهم هستند.

چرا دستگاههای CNC در صنایع مختلف محبوب هستند؟

دستگاههای CNC به دلیل دقت بالا، کاهش خطای انسانی، سرعت تولید زیاد و امکان اجرای طرحهای پیچیده محبوبیت دارند. این دستگاهها بهرهوری را افزایش داده و با کاهش ضایعات، هزینههای تولید را در بلندمدت کاهش میدهند.

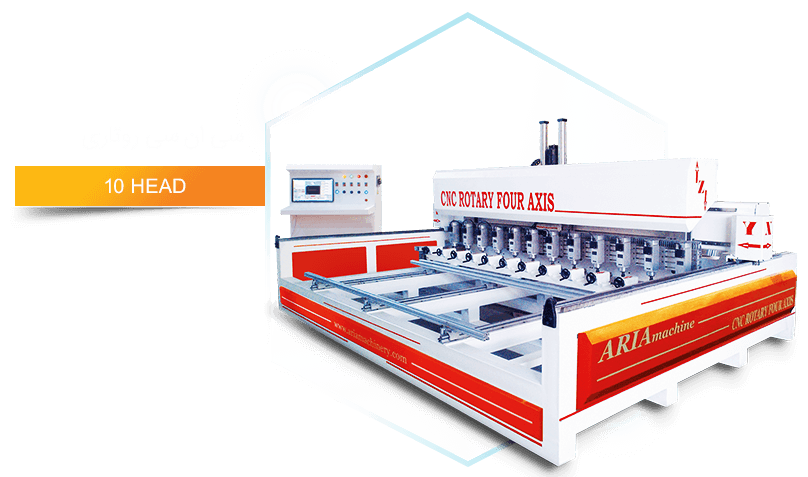

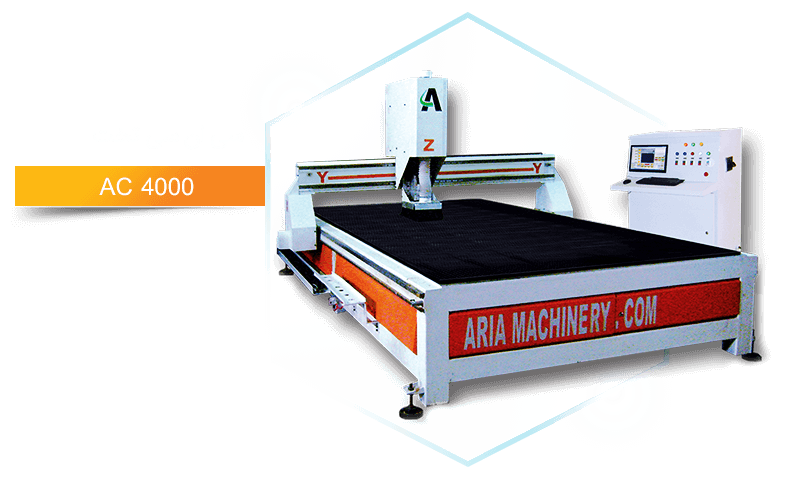

چند مورد از پر فروش ترین دستگاه های سی ان سی به صورت قسطی:

چند نمونه از پر فروش ترین دستگاه های سی ان سی موجود:

میتوانید با مراجعه به مقاله سی ان سی چوب اطلاعات لازم را به دست اورید

انتخاب ماشین سی ان سی مناسب، به عوامل مختلفی بستگی دارد که باید قبل از خرید به دقت آنها را بررسی کنید. در اینجا به برخی از مهمترین فاکتورها اشاره میکنم:

- نوع کاربرد:

- برای چه نوع کاری به سی ان سی نیاز دارید؟ (مثلاً: حکاکی، فرزکاری، تراش، …)

- با چه متریالی کار میکنید؟ (مثلاً: چوب، فلز، پلاستیک، …)

- اندازه و ابعاد میز کار:

- چه حداکثر ابعادی از قطعه را میخواهید با دستگاه بتراشید؟

- به چه فضایی برای نصب دستگاه در کارگاه خود دارید؟

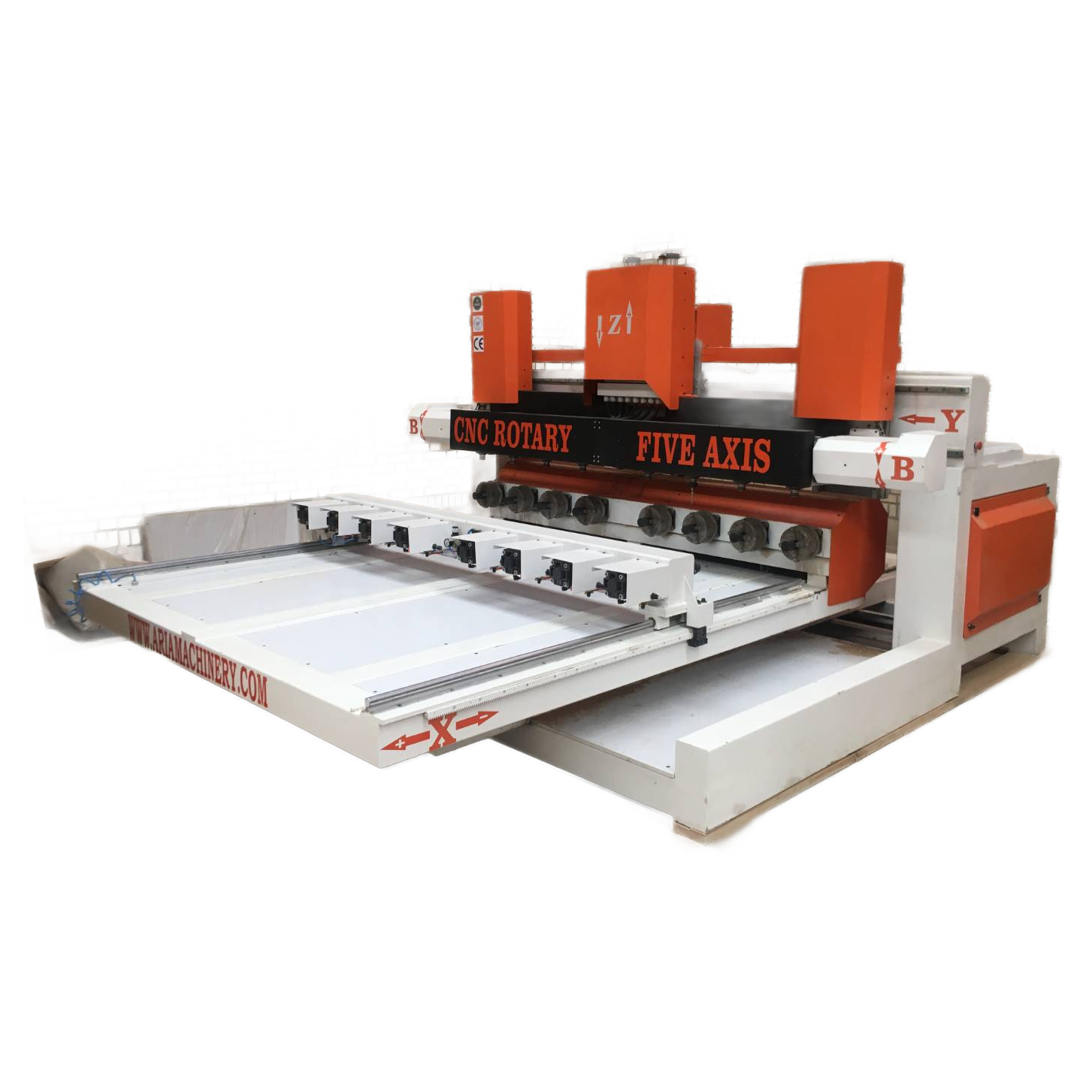

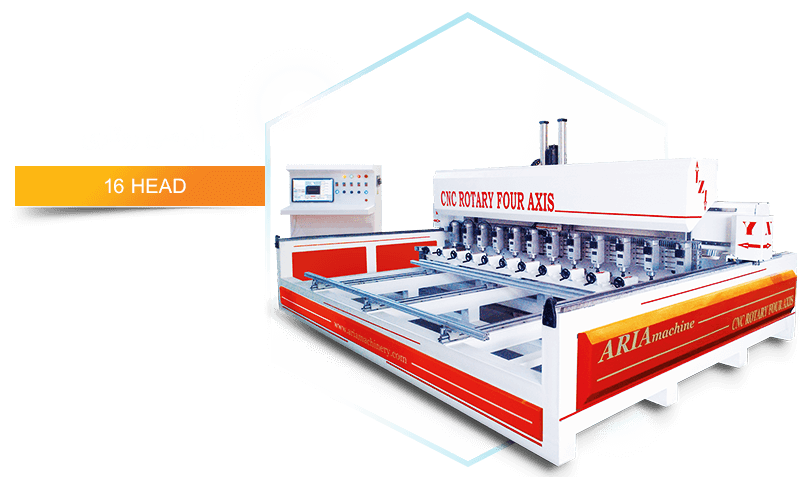

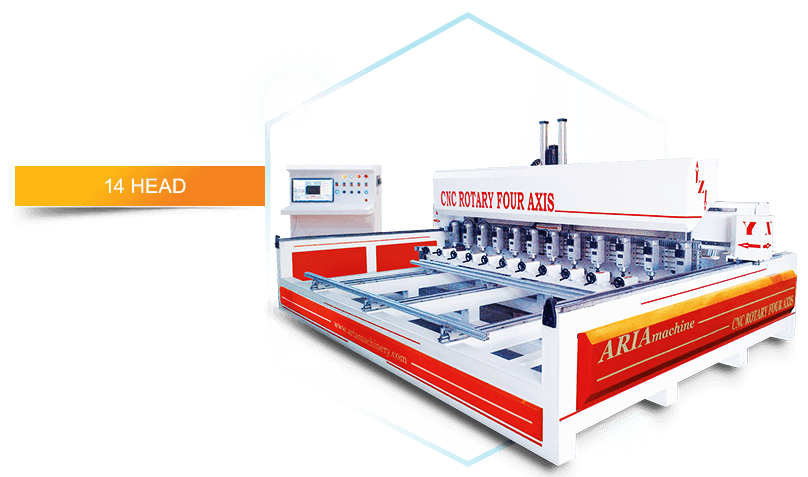

- تعداد محورها:

- دستگاههای سی ان سی در مدلهای 3، 4 و 5 محوره موجود هستند. هرچه تعداد محورها بیشتر باشد، دستگاه سی ان سی پیشرفته تر و گرانتر میشود، اما میتواند اشکال پیچیدهتری را نیز تراش دهد.

- قدرت موتور و سرعت اسپیندل:

- برای انجام کارهای مختلف به چه قدرتی نیاز دارید؟

- چه سرعتی برای چرخش ابزار مورد نیاز شما است؟

- دقت و کیفیت ساخت:

- چقدر به دقت و ظرافت در کارتان اهمیت میدهید؟

- آیا دستگاه برای کارهای حساس و دقیق مناسب است؟

- برند و خدمات پس از فروش:

- چه برندهایی در بازار معتبر هستند؟

- کدام شرکت خدمات پس از فروش و پشتیبانی بهتری ارائه میدهد؟

- چقدر میخواهید برای خرید دستگاه سی ان سی هزینه کنید؟

- آیا بودجه شما برای خرید دستگاه نو و یا دست دوم کافی است؟

علاوه بر موارد فوق، فاکتورهای دیگری نیز وجود دارند که باید در نظر بگیرید، مانند:

- سیستم کنترل و نرم افزار

- سیستم خنک کننده

- سیستم جمع آوری براده

- گارانتی

نکات مهم:

- قبل از خرید، تحقیقات کاملی انجام دهید و مشخصات مدلهای مختلف را با یکدیگر مقایسه کنید.

- از چندین شرکت مختلف استعلام قیمت بگیرید.

- اگر با دستگاههای سی ان سی آشنایی ندارید، از یک فرد متخصص کمک بگیرید.

- دستگاه را قبل از خرید به طور کامل تست کنید.

- به خدمات پس از فروش و گارانتی دستگاه توجه کنید

در نهایت، به یاد داشته باشید که بهترین دستگاه سی ان سی، دستگاهی است که نیازها و بودجه شما را به بهترین نحو برآورده کند.

با دنبال کردن این مراحل، میتوان دستگاه CNC مناسب را برای خود انتخاب کرد.

نتیجه گیری

دستگاههای CNC به عنوان نمادی از نوآوری و اتوماسیون در دنیای صنعت، نقش کلیدی در ارتقای کیفیت، سرعت، دقت و فرآیندهای ایمنی تولیدی ایفا میکنند. با بهکارگیری دستگاههای CNC، گامی بلند در جهت دستیابی به تولیداتی با کیفیت برتر، راندمان بالاتر و زرافتی بینظیر برداشت.

فاکتور های مهم در خرید دستگاه CNC

فاکتور های مهم در خرید دستگاه CNC